Погружной электродвигатель (ПЭД) является одним из основных элементов установки электроцентробежных насосов (УЭЦН) для нефтедобычи. До 35 % отказов УЭЦН приходится именно на долю ПЭД. Долговечность и надежность этих установок, а также эффективность их работы зависит от качества узлов ПЭД и их эксплуатационных параметров.

Так, при обслуживании УЭЦН технические специалисты путем применения специальных материалов стремятся повысить работоспособность упорных и радиальных подшипников скольжения, которые работают в режиме гидродинамической смазки.

Улучшить триботехнические свойства подшипниковых узлов можно, обработав их поверхности сухими смазками – антифрикционными покрытиями (АФП).

При работе УЭЦН упорные подшипники скольжения испытывают большие осевые нагрузки (более 2000 кг) при температурах до +250 °С и скоростях вращения до 3500 об/мин.

Эти узлы большую часть времени функционируют в режиме гидродинамической смазки – поверхности скольжения разделяются слоем масла. Однако при останове или пуске двигателя поверхности касаются друг друга, то есть режим работы смазки становится полужидкостным или граничным. Это приводит к ускоренному износу подшипников и большим потерям на трение, что негативно сказывается на сроке службы ПЭД.

Элементами узла упорного подшипника являются: пята и подпятник. Первый из них обычно производится из стали с применением дополнительной обработки поверхности, а второй – из бронзы с нанесенным слоем баббита. Это покрытие характеризуется низкой адгезией к основе и невысокой термической стабильностью. Таким образом, оно является недостаточно эффективным для подшипников скольжения ПЭД.

Современные материалы на базе твердых смазочных композиций по своим триботехническим свойствам значительно превосходят баббит.

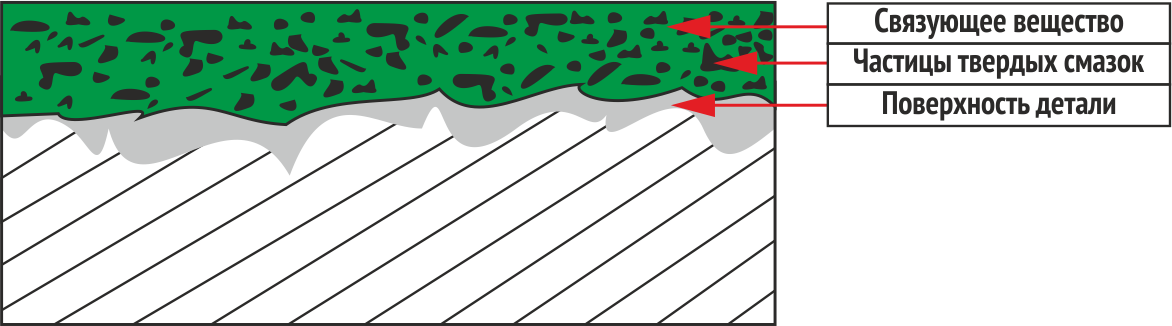

Так, антифрикционные покрытия Molykote от компании Dow Corning повышают триботехнические характеристики узлов трения при сухой, полужидкостной и граничной смазке. В состав АФП Molykote включены высокодисперсные порошки твердых смазочных веществ. Эти вещества равномерно распределены в смеси связующих смол, растворителей и присадок.

Когда покрытие нанесено, растворитель начинает испаряться, а связующие компоненты – отвердевать и сцепляться с обрабатываемой поверхностью (Илл. 1).

Илл. 1. Структура анифрикционных покрытий Molykote

В качестве твердых смазочных веществ в состав АФП добавляют:

- графит;

- дисульфид молибдена;

- политетрафторэтилен (ПТФЭ);

- специальные композиции.

В ходе испытаний выяснилось, что при сухом, полужидкостном или граничном трении подшипники скольжения ПЭД УЭЦН лучше всего обрабатывать антифрикционным покрытием Molykote D-7409. В его основу входят дисульфид молибдена и полиамид-имидное связующее. В отличие от других типов связующих веществ полиамид-имид даже при нагревании хорошо удерживается на смазанных поверхностях в условиях трения.

При нагреве до температуры +220 °С Molykote D-7409 затвердевает в течение получаса. Каждый слой покрытия рекомендуется делать толщиной 10…20 мкм. При необходимости сделать толщину покрытия больше нужно нанести необходимое количество слоев (отдельной полимеризации каждого слоя не требуется).

В рамках стендовых испытаний АФП Molykote D-7409 снизило коэффициент трения до 0,0021, что способствовало уменьшению температуры фрикционного нагрева.

Среди преимуществ этого покрытия Molykote можно выделить следующие:

- высокая несущая способность;

- стабильно низкое трение при воздействии высоких нагрузок и контактного давления;

- отличные противозадирные свойства;

- отсутствие необходимости в механической обработке поверхности после нанесения материала;

- простота нанесения (распылением, используя обычный краскопульт).

Molykote D-7409 достаточно популярен и востребован нефтегазовыми предприятиями для решения множества технологических задач. Это объясняется тем, что покрытие обладает оптимальным набором эксплуатационных свойств, чтобы снизить трение в подшипниках скольжения погружных электродвигателей УЭЦН.

Освоение и применение новой технологии не требует больших затрат, однако использование

АФП Molykote D-7409 помогает увеличить коэффициент полезного действия, существенно повысить надежность и срок службы подшипников скольжения ПЭД в установках электроцентробежных насосов.