Работа различных устройств энергетической трубопроводной арматуры (ЭТПА) осуществляется при наличии водной среды и пара, при сверхвысоких температурах ( около +700 градусов по Цельсию), высоких контактных напряжениях и давлении. При таких условиях элементы ЭТПА должны оставаться в отличном функциональном состоянии в течение всего срока службы, даже если они долгое время находились в неподвижном (открытом, закрытом) состоянии. Важно также обеспечить легкий ход подвижных механизмов и герметичность соединений в оборудовании.

Для выполнения этих требований необходимо контролировать процессы трения и износа в ЭТПА. По этой причине выбор и применение спецматериалов для обслуживания элементов арматуры становится особенно актуальным.

Из-за высокой интенсивности трения при эксплуатации арматурных устройств часто возникают такие проблемы, как:

- Изнашивание и повреждение поверхностей контакта

- Возникновение задиров

- Необходимость обеспечения дополнительного усилия на привод затвора

- Снижение герметичности запорных устройств

- Уменьшение эксплуатационного ресурса

Влияние высоких температур также негативно сказывается на работе ЭТПА. Элементы затвора при таких условиях прикипают, возникает их заедание и они становятся менее подвижными.

Обычные пластичные смазки на минеральной основе в этом случае неэффективны. Интенсивность окисления и испарения базового масла в их составе достаточно высока при +70 градусов по Цельсию и более. Если далее повышать температуру, то через каждые 10…15 градусов по Цельсию эти процессы будут протекать в два раза быстрее. Традиционные минеральные смазки фактически могут выдержать максимально до +120…+130 градусов по Цельсию.

Наиболее термостойкие – смазочные материалы, в основе которых лежат перфторполиэфирные масла. Такие составы устойчивы к температурам до +250…+260 градусов по Цельсию.

Смазочный слой, образованный базовыми маслами вышеописанных материалов, не имеет достаточной толщины, не устойчив к действующим на него нагрузкам и контактному давлению при малых скоростях скольжения.

Таким образом, современные пластичные смазки и масла не удовлетворяют всем условиям эксплуатации устройств ЭТПА.

Для обслуживания такой арматуры идеально подходят смазочные материалы на базе твердых порошкообразных веществ (медный, графитовый порошок; дисульфид молибдена и др.) или их композиций. Верхняя граница диапазона рабочих температур у материалов такого типа достигает +300 градусов по Цельсию и выше.

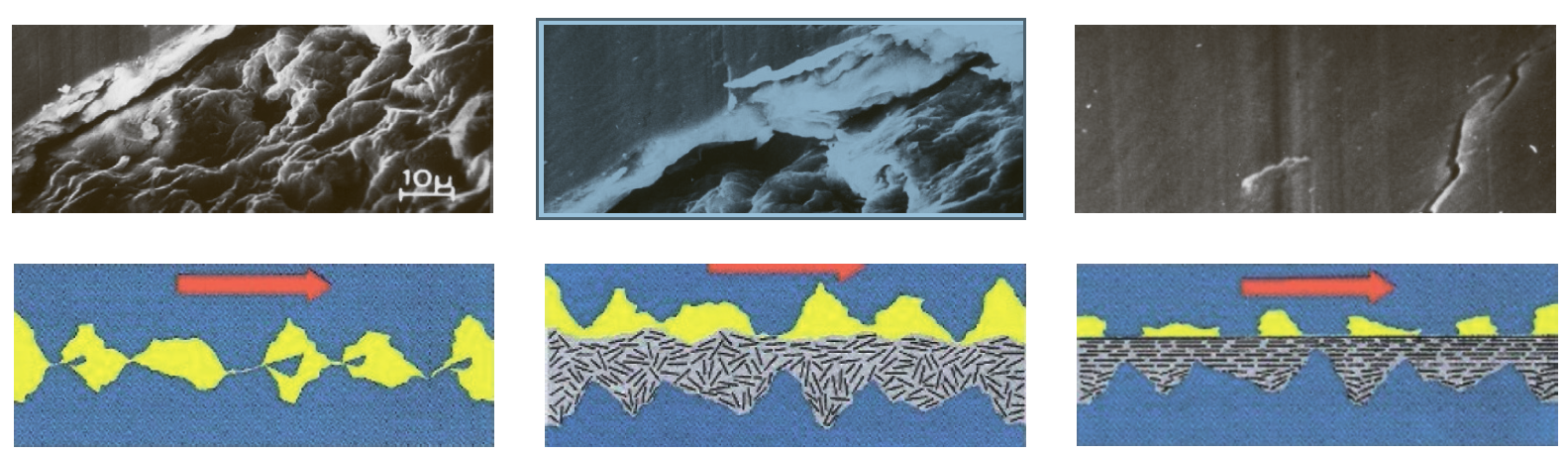

Микронеровности трущихся поверхностей заполняются мелкодисперсными частицами твердосмазочных веществ. Это приводит к повышению герметичности, увеличению площади контакта и, как следствие, повышению несущей способности (илл. 1).

Илл. 1. Механизм действия твердосмазочных веществ

Использовать твердосмазочные порошки можно и в чистом виде, но при этом адгезия к рабочей поверхности иногда оказывается недостаточной. Устранить эту проблему помогает комбинирование твердых смазок со связующими смолами (в антифрикционных покрытиях) или легкими маслами-носителями (в пастах).

Ассортимент материалов Molykote включает в себя большое количество термостойких паст и антифрикционных покрытий (АФП) (таблица 1). Эти составы уже неоднократно доказывали свою эффективность и надежность. В настоящее время они активно используются в разных странах мира при обслуживании устройств ЭТПА.

Таблица 1. Термостойкие пасты и антифрикционные покрытия Molykote для обслуживания устройств энергетической трубопроводной арматуры

|

Название смазочн. материала |

Масло (смола)/Твердосмаз. компонент |

Верх. граница диапазона рабоч. темпер-р, °С |

Несущ. способ-ть (нагруз. свар.), кН |

Антикоррозионная защита (испытание в солян. тумане по ISO R 1456), ч |

Коэффиц. трения в тесте на запрес-ку |

Коэффиц. трения в болт. соедин. (кл. 8.8, М12), для резьбы /для торцев. пов-ти |

|

Минерал. масло/Дисульфид молибдена |

+450 |

5,3 |

- |

0,05 |

0,1/0,06 |

|

|

Минерал. масло/Графит, медь |

+650 |

4,8 |

5 |

- |

0,13/0,08 |

|

|

ПАО масло, минерал. масло/Медь |

+650 |

2,5 |

500 |

0,07 |

0,17/0,1 |

|

|

ПАО масло, минерал. масло/КБТС |

+1200 |

3 |

500 |

0,12 |

0,16/0,08 |

|

|

Минерал. масло/КБТС, графит, диоксид циркония |

+1400 |

4 |

- |

- |

0,15/0,09 |

|

|

ПАО масло/КБТС, графит |

+1500 |

4,8 |

120 |

0,14 |

0,093/0,086 |

|

|

Эпоксидная смола/Дисульфид молибдена |

+430 |

16 |

500 |

- |

0,089/0,074 |

|

|

Полибутилтитанат/Графит, дисульфид молибдена |

+450 |

12,5 |

- |

0,075 |

0,07/0,05 |

Примечания к таблице:

- КБТС – композиция белых твердых смазок.

- ПАО масло – полиальфаолефиновое масло.

- Для АФП – критическая нагрузка, для паст – нагрузка сваривания.

Материалы из таблицы 1 широко применяются для обслуживания различных узлов (подшипников скольжения, затворов, штоков резьбовых сопряжений, ходовых винтов) перед их монтажом.

Эти составы выполняют следующие функции:

- снижение интенсивности процессов трения и износа;

- предотвращение задиров;

- предотвращение прикипания и заедания;

- создание разделительного слоя между контактирующими поверхностями.

Ввиду различия свойств материалов каждый из них может являться наиболее подходящим в том или ином случае применения.

Так, высокотемпературные пасты, произведенные на основе дисульфида молибдена (Molykote G-Rapid Plus), существенно уменьшают трение. Однако при наличии кислорода верхняя граница рабочих температур для таких материалов не превышает +450 градусов по Цельсию. Если дисульфидмолибденовые пасты не будут контактировать с воздухом, то они выдержат максимально до +650 градусов по Цельсию. При более высоких температурах необходимы пасты содержащие графит или мягкие металлы в виде порошков.

Сверхтермостойкие температуры (до +1200 …+1500 градусов по Цельсию) выдерживают смазочные составы, изготовленные с применением специальных термостойких добавок и КБТС.

АФП образуют на смазанных поверхностях сухой пленочный слой. Связующие компоненты (смолы) надежно удерживают покрытие на поверхности.

При медленном перемещении контактирующих поверхностей относительно друг друга в ЭТПА смазки с высокими антифрикционными характеристиками, несущей способностью и термостойкостью способны обеспечивать эффективное управление трением.